Il tuo carrello è vuoto

SAN VALENTINO - Sciarpa in omaggio con acquisti superiori a € 295 / U$ 390 + Spedizione espressa gratuita e dazi pagati per Stati Uniti, Unione Europea e Svizzera

I 10 PASSI PER REALIZZARE UNA BORSA A MANO NOSETTA

Nosetta nasce per offrire prodotti Made in Italy a prezzi accessibili, con una filosofia produttiva 100% italiana, attenta all'ambiente e trasparente.

Utilizziamo tessuti locali di alta qualità per sviluppare prodotti unici e di lunga durata. Dal cotone, lino e lana provenienti dal territorio comasco alla pelle toscana conciata al vegetale, ci impegniamo a utilizzare le risorse sostenibili più qualitative che il mercato può offrire.

Valorizzare le tradizioni del nostro territorio è fondamentale. Gli artigiani lombardi della pelletteria si prendono cura di ogni fase della lavorazione, avvalendosi di un know-how tramandato di generazione in generazione.

Per mostrarti in prima persona la passione e la competenza che si nascondono dietro i nostri prodotti, vogliamo portarti dietro le quinte e mostrarti il processo di produzione delle nostre borse, passo dopo passo. Il processo di sviluppo richiede mesi, dall'ideazione al prodotto perfezionato. Ogni prodotto Nosetta impiega giorni per essere realizzato a mano e ha bisogno di molti componenti e lavorazioni complesse.

1. CREAZIONE

È la parte più creativa e non ci sono vincoli. Partiamo dalla nostra ispirazione, considerando gli input del mercato e le nuove proposte di approvvigionamento dei nostri fornitori per definire un nuovo concept di prodotto. Da un'idea iniziamo a tracciare delle forme sulla carta, definendone i dettagli, le dimensioni e le funzionalità. Poi avviene la selezione dei materiali: combinare tessuti, nastri e pelli per trovare la soluzione più stimolante e iniziare a intravedere ciò che verrà.

Utilizzando i disegni tecnici, collaboriamo con i nostri partner per realizzare il modello e creare i prototipi. Il primo modello è in microfibra, che permette di avere un'idea chiara della forma e del volume.

I successivi prototipi vengono realizzati con i materiali selezionati e vengono apportate continue modifiche per migliorare il comfort, la qualità e la funzionalità del prodotto. Al termine di questa fase, abbiamo un campione perfezionato pronto per essere prodotto.

3. PROGRAMMAZIONE DELLA PRODUZIONE

Prima dell'inizio della produzione, vengono completate tutte le valutazioni tecnico-economiche e vengono inseriti gli ordini per i vari componenti. Lavoriamo con un selezionato gruppo di fornitori storici di fama mondiale, come Limonta Spa 1893 per il tessuto o Tempesti Spa per la pelle. L'utilizzo di materiali di prima qualità, provenienti da produttori leader da decenni nel settore, garantisce un altissimo livello di qualità e rispetto dell'ambiente (es. riciclo delle acque, utilizzo di energia elettrica da fonti naturali e massimo rispetto delle leggi sul lavoro).

4. TAGLIO DELLE MATERIE PRIME

Una volta consegnati i materiali (tessuti, pelli e nastri), inizia il processo di taglio. Ogni pezzo di tessuto o pelle viene tagliato con il relativo modello. In questa fase viene prestata grande attenzione alla qualità dei materiali con un controllo visivo e manuale per riconoscere ogni possibile imperfezione.

Il processo di taglio parte dai pezzi più grandi fino a quelli più piccoli, cercando di evitare il più possibile gli sprechi. Ad esempio, su un pezzo di tessuto, prima si tagliano le parti grandi di una borsa e poi si procede alle parti laterali ed infine alle tasche. Alla fine alcuni piccoli pezzi vengono utilizzati per altri modelli di prodotti come portacarte o pochette. Spesso se il pezzo è di grandi dimensioni, viene utilizzato CAD per ottimizzare il taglio con l'intelligenza del computer.

5. PREPARAZIONE DELLA PELLE

Utilizziamo esclusivamente pelli conciate al vegetale che hanno una finitura naturale e sviluppano un ottimo aspetto e colore con l'uso. La pelle conciata al vegetale è prodotta con tannini di alberi e piante e senza sostanze tossiche. Sono quindi rispettosi dell'ambiente, ben tollerati durante l'uso, soprattutto da chi soffre di allergie e possono essere smaltiti al termine della vita del prodotto senza alcun rischio per l'ambiente.

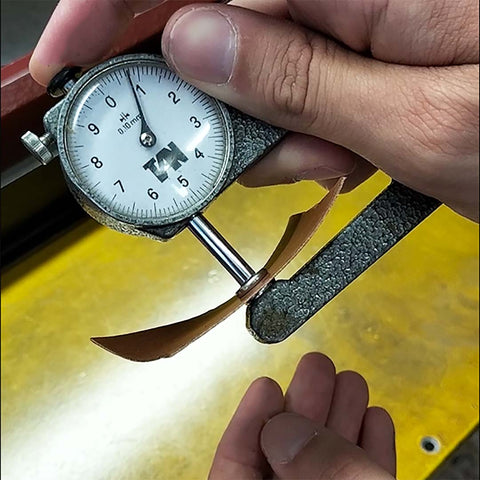

I vari componenti in pelle hanno requisiti di spessore differenti a seconda della loro funzione e lavorazione. Ogni componente in pelle verrà valutato e "smussato" (affilato) per garantire il giusto spessore. Lo skiving è necessario per i pezzi di pelle che devono essere cuciti con altri materiali o devono essere piegati.

6. PREPARAZIONE DELLE PARTI INTERMEDIE

Quando le singole parti sono tutte pronte, iniziamo ad unirle e cucirle per ottenere delle parti intermedie. Ad esempio accoppiamo l'interno e l'esterno delle borse e le cuciamo insieme. Le tasche vengono create separatamente e poi cucite nel pannello interno. I manici vengono creati individualmente e quindi cuciti nel pannello corretto.

7. RIFINITURA DELLE PARTI INTERMEDIE

Particolare attenzione è riservata alla rifinitura delle parti in pelle. Più strati di vernice vengono applicati ai bordi per aumentare la resistenza e per una finitura elegante. Anche le etichette interne sono preparate singolarmente con verniciatura su tutti i bordi. Questa fase è interamente manuale e richiede molta pazienza. Ci sono tempi morti perché le componenti devono asciugarsi e spesso vengono applicati diversi strati di vernice.

8. AGGIUNTA DELLE PARTI METALLICHE

A seconda delle esigenze della borsa vengono poi aggiunte le parti metalliche come cerniere, magneti e chiusure a gancio. Anche in questo passaggio prestiamo la massima attenzione al fornitore per il suo processo produttivo e per l'utilizzo di materiali resistenti e antiallergici.

9. MONTAGGIO

È il momento in cui tutte le parti si uniscono. Gli interni sono cuciti con gli esterni in maniera risvoltata, ossia con l'interno in evidenza. Ciò consente di nascondere le cuciture quando il prodotto finito viene poi capovolto.

10. CONTROLLO QUALITA’ E RIFINITURA DEL PRODOTTO

A prodotto finito la borsa viene controllata in tutte le sue parti sia per la funzionalita’ che per l’estetica. Successivamente viene lucidata e riposta nella borsa protettiva antipolvere. Per chi non lo sapesse ancora la nostra borsa antipolvere e’ fatta con cotone biologico da una azienda a 30 km da Como, nel rispetto della nostra filosofia di una filiera molto corta.

La borsa è completa e pronta per la vendita!

Alcuni luoghi sul Lago di Como custodiscono gelosamente i propri segreti. Villa La Cassinella, arroccata su una penisola privata vicino a Lenno, è tra i più riservati. Per quanto riguarda il suo proprietario, le ipotesi spaziano da Richard Branson a vari altri nomi, anche se la villa stessa mantiene un silenzio studiato. La chef Alessia ha cucinato qui quest'estate e condivide una ricetta di risotto delle vacanze di quei mesi, che ripercorre il suo viaggio da Como alle cucine Michelin di Copenaghen e ritorno a casa.